<small id='jbvy8'></small><noframes id='jbvy8'>

|

|

|

|

|

| <legend id='jbvy8'><style id='jbvy8'><dir id='jbvy8'><q id='jbvy8'></q></dir></style></legend> |

<i id='jbvy8'><tr id='jbvy8'><dt id='jbvy8'><q id='jbvy8'><span id='jbvy8'><b id='jbvy8'><form id='jbvy8'><ins id='jbvy8'></ins><ul id='jbvy8'></ul><sub id='jbvy8'></sub></form><legend id='jbvy8'></legend><bdo id='jbvy8'><pre id='jbvy8'><center id='jbvy8'></center></pre></bdo></b><th id='jbvy8'></th></span></q></dt></tr></i><div id='jbvy8'><tfoot id='jbvy8'></tfoot><dl id='jbvy8'><fieldset id='jbvy8'></fieldset></dl></div>

|

|

|

|

| | | |

<bdo id='jbvy8'></bdo><ul id='jbvy8'></ul>

|

|

| | |

<li id='jbvy8'><abbr id='jbvy8'></abbr></li>當前國外疫情形勢日益嚴峻,全球客車市場遇冷,海外客車市場已然首當其沖。在這樣的困局中,更多的金旅人選擇了“匠心”堅守。在這特殊時期,每一筆訂單都顯得彌足珍貴,都激勵著金旅人抱定信心、逆風向上,������在提升產品工藝和品質上下功夫、求突破,著力弘揚工匠精神,不斷提高核心競爭力,與公司同舟共濟,共克時艱。

5����月14日,隨著最后一臺車順利下線,負責這批出口以色列6125川流低地板柴油歐VI公交生產任務的工藝技術攻關小組成員們懸著的一顆心終于落下了。這批出口以色列公交底盤的車輛,由我司完成車身骨架組焊及底盤階段裝配,整車內外飾由客戶自行安裝。由于其內外飾安裝大量采用膠粘方式,因此對車身的制作精度要求高,如側圍骨架表面形位公差達到GB∕T 1184-1996公差等級12,即10米長范圍平面度不大于2mm,而常規要求為不大于4mm,這看似小小的2mm,對工藝、生產都是極大的考驗。為了讓客戶滿意,盡快促成交付,工藝管理部與中客三部、技術中心、品質管理部等多部門協作,爭分奪秒、迎難而上,通過工裝卡板制作、焊接工藝調整、多節點測量控制等方式,保證產品精度達到客戶要求。

車輛順利轉出

攻堅克難 如約完成工藝創新

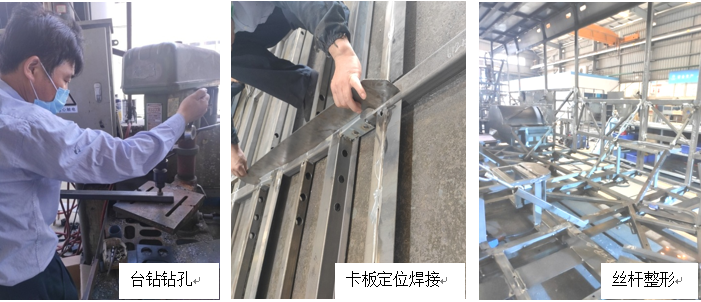

�����好的產品是能滿足客戶需求的產品,而優秀的產品則是超越客戶未來需求的。以打造這樣的產品為目標,訂單下達后,工藝管理部牽頭第一時間組織工藝一室、相關工裝設計人員及三部相關人員成立工藝技術攻關小組,對產品設計圖紙進行細致分解,識別工藝差異的類別與項目,制定相對應的解決方案。我司常規工藝采用空氣等離子切割無法與客戶關于車身骨架過線孔為規則圓孔的要求相符,針對這一難點,攻關小組提前識別探討,提出由外協廠家加工定尺供貨、采用花鉆開孔、等離子結合模板開孔、臺鉆鉆孔等多套開孔方案,最后確定采用提前下料、臺鉆鉆孔這一既節省成本又可達到產品工藝要求的加工模式。類似的優化工藝方案還有卡板定位焊接頂內飾固定板、六大片骨架組焊工裝采用快速夾、采用絲桿加千斤頂方式取代傳統鐵錘敲擊方式進行側圍骨架平行度的校正整形。

齊心協力 通力合作

�������一個好的產品背后必定有一個用心的團隊,收到生產計劃后,技術、工藝、生產、品管等部門都以緊張高效的狀態投入其中,通力合作保證使命必達。為實時監測車輛生產狀態,攻關小組從六大片分裝組焊到車身總拼,再到車輛下線,分三個節點對每臺車輛的關鍵尺寸進行測量記錄,發現異常及時分析做出調整。從產品設計、工裝調試、過程檢測、人員配備、生產節拍等多方面、多節點以最嚴謹態度進行產品質量把控。 �������正值新冠疫情防控的特殊時期,金旅公司堅持做好做足防控措施、保障員工健康安全的前提下組織員工加班加點,周密部署確保訂單生產和疫情防控“兩不誤”,保質保量的完成了此次生產任務。

分秒必爭保交期

�������因疫情影響時間短、任務重,攻關技術小組面臨著巨大的挑戰,但客戶訂單就是命令,高質量完成就是責任。時間不等人!據工藝部設計工裝的相關工程師回憶,從設計圖紙最終版本輸出到車輛投產,間隔時間不到六天,而正常工裝設計到制作完成,整個周期需要十個工作日,因此按常規的工裝設計思路,這看起來是不可能完成的任務。面對困難攻關技術小組成員毫無抱怨,大膽的提出了邊設計邊制作的想法,并得到了部門領導的大力支持。就這樣,在設計圖紙還在完善的過程中,參與工裝設計的工藝師們根據經驗,進行先期設計,先輸出定位塊圖紙進行外協加工,后再出工裝底架圖紙,待設計圖紙最終定版后,同步進行工裝圖紙的完善,再通過相關生產人員的配合調試,既保證工裝胎具不走樣,產品性能、成本、質量受控,又縮短工裝設計周期達成客戶交期。

�����面對疫情,金旅人積極應對風險挑戰,從眼前的危機、困難中創造機遇,提升工藝價值,用高質量、高標準的產品贏得更多客戶的信賴與認可,讓金旅客車成為中國客車在以色列市場的中流砥柱,為實現我司2020年深化“提質增效”的目標貢獻一份力量。

|

|

|

| |

<dir id='jbvy8'><del id='jbvy8'><del id='jbvy8'></del><pre id='jbvy8'><pre id='jbvy8'><option id='jbvy8'><address id='jbvy8'></address><bdo id='jbvy8'><tr id='jbvy8'><acronym id='jbvy8'><pre id='jbvy8'></pre></acronym><div id='jbvy8'></div></tr></bdo></option></pre><small id='jbvy8'><address id='jbvy8'><u id='jbvy8'><legend id='jbvy8'><option id='jbvy8'><abbr id='jbvy8'></abbr><li id='jbvy8'><pre id='jbvy8'></pre></li></option></legend><select id='jbvy8'></select></u></address></small></pre></del><sup id='jbvy8'></sup><blockquote id='jbvy8'><dt id='jbvy8'></dt></blockquote><blockquote id='jbvy8'></blockquote></dir><tt id='jbvy8'></tt><u id='jbvy8'><tt id='jbvy8'><form id='jbvy8'></form></tt><td id='jbvy8'><dt id='jbvy8'></dt></td></u>

|

| |

| |

<code id='jbvy8'><i id='jbvy8'><q id='jbvy8'><legend id='jbvy8'><pre id='jbvy8'><style id='jbvy8'><acronym id='jbvy8'><i id='jbvy8'><form id='jbvy8'><option id='jbvy8'><center id='jbvy8'></center></option></form></i></acronym></style><tt id='jbvy8'></tt></pre></legend></q></i></code><center id='jbvy8'></center> | | |

| |

|

|

| <dd id='jbvy8'></dd>

|

|

|

| | |

|

<style id='jbvy8'></style><sub id='jbvy8'><dfn id='jbvy8'><abbr id='jbvy8'><big id='jbvy8'><bdo id='jbvy8'></bdo></big></abbr></dfn></sub> | <dir id='jbvy8'></dir>